Одна нить, десять тысяч концов: автоматическая протяжная машина из Китая меняет процесс подготовки к ткачеству

2025-08-07

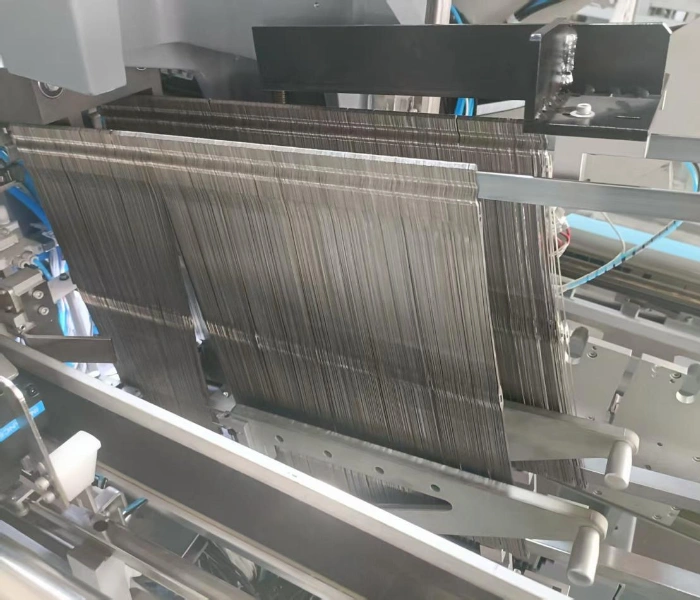

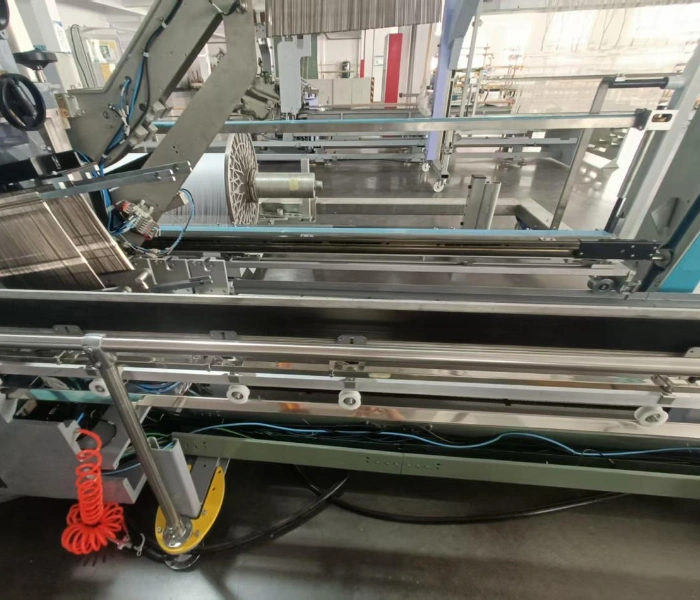

«Одна нить, десять тысяч станков» теперь стало повседневной реальностью на фабрике. Автоматический протяжной станок сокращает то, что раньше занимало семь трудоёмких часов, до менее чем шестидесяти минут, кардинально меняя ритм подготовки к ткачеству. После запуска серводвигатель разделяет каждую основу под постоянным натяжением; вибропитатели выстраивают нить и ремизки в идеальном порядке. Вакуумные сопла или механические иглы протягивают каждую нить через глазки ремизок и вмятины берда одним движением, в то время как камеры машинного зрения отслеживают сдвоенные нити или неправильную протяжку и мгновенно останавливают цикл в случае возникновения каких-либо проблем. Весь процесс — разделение, подача, протяжка, проверка и подача на рамку — образует замкнутый пятиэтапный цикл, работающий без перерывов.

Преимущества столь же очевидны: стабильная скорость 160–300 нитей в минуту позволяет одному устройству заменить от семи до восьми квалифицированных рабочих; технология искусственного интеллекта в сочетании с замкнутым циклом управления натяжением снижает уровень брака ткани на 60 % и сокращает срок окупаемости до менее чем трех лет; смена стиля теперь осуществляется путем загрузки новой программы, что сокращает время настройки с половины дня до десяти минут — именно то, что требуется на рынках с малыми партиями и быстрым реагированием.

Модели отечественного производства уже охватывают ширину берда от 2,3 до 4 м и работают с хлопковой, льняной, филаментной, штапельной и цветной пряжей, справляясь со сложными переплетениями, используя до двадцати восьми ремизных рамок. В 2024 году уровень проникновения китайских автоматических протяжных машин на внутренний рынок составил 35%, а их экспорт в 23 страны, включая Узбекистан и Вьетнам, составил более 120% годового роста. С выходом системы «Активный Варп Контроль 2.0», запланированным на 2025 год, ожидается, что скорость протяжки достигнет 200 нитей в минуту, что еще больше приблизит ткацкие фабрики к полностью автоматизированной подготовке к работе.